ОписаниеТехнические характеристики ПрименениеИнструкцияОбразец заказа

Описание

Двухкомпонентный, теплопроводный, диэлектрический, заливочный компаунд низкой вязкости. Обладает превосходной теплопроводностью, диэлектрическими свойствами, влагостойкостью, огнестойкостью, вибро- и ударопоглощением; отверждается в любом объёме без выделения тепла и побочных продуктов; минимальная усадка, отсутствие растворителей или побочных продуктов при отверждении, ремонтопригодность.

Применяются для заливки электронных узлов и блоков, выделяющих значительное количество тепла при эксплуатации, и обеспечивают максимальный теплоотвод от компонентов на периферию.

Обеспечивают надежную диэлектрическую изоляцию, амортизируют механические напряжения и вибрации, служат барьером против загрязнений из окружающей среды, сохраняя свои свойства в широком диапазоне температур и влажности.

При заполнении полости корпуса прибора, предотвращают образование конденсата и влаги на поверхности силового модуля.

Помимо этого, силиконы устойчивы к разрушению под воздействием озона и ультрафиолета.

Ключевые особенности:

- Высокая теплопроводность

- Прекрасные диэлектрические свойства

- Низкая заливочная вязкость обеспечивает высокую заполняемость, проливаемость

- Толщина заливочного слоя не ограничена

- Отсутствие усадки при отверждении

- Отверждение при комнатной температуре (время жизнеспособности от 10 до 40 мин.) или быстрое отверждение при нагревании

- Высокая огнестойкость, не поддерживает горения

- Не выделяет вредных веществ при эксплуатации

- Стабильность и гибкость в интервале температур от −60 до +250 °C

- Высокая эластичность — защита деталей от механических воздействий и резких перепадов температур

- Двухкомпонентный состав

- Большой срок годности

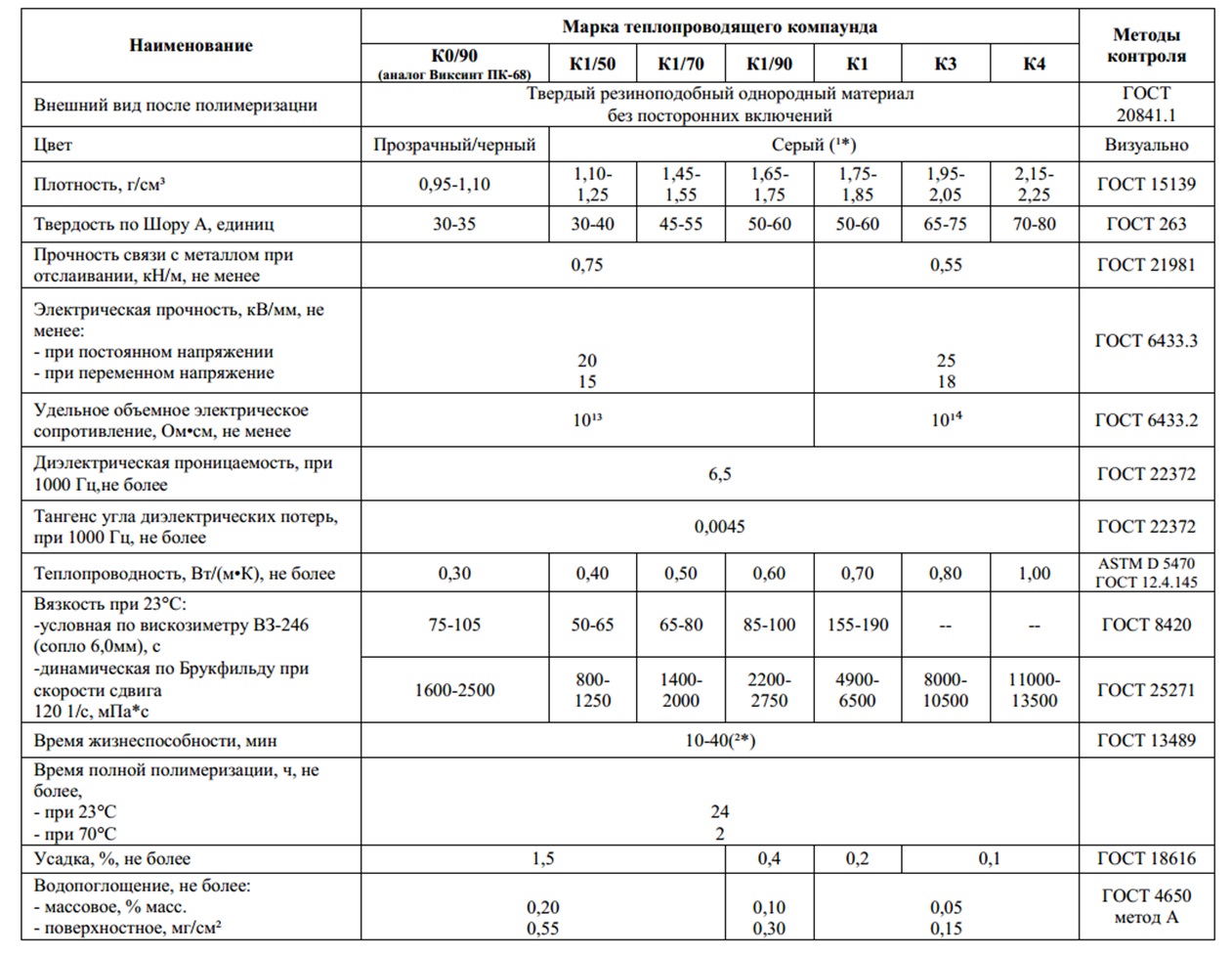

Технические характеристики

- (¹*) — Цвет может быть изменен по согласованию с потребителем

- (²*) — Определяется вводом катализатора-отвердителя (компонент Б) в пределах 2-6 масс.ч на 100 масс.ч компонента А

- В комплект поставки входит заливочная смесь (компонент А), катализатор-отвердитель (компонент Б), удостоверение о качестве. По согласованию с потребителем поставляется грунтовка (праймер) — компонент В.

- Компаунды имеют ресурс работы при температуре плюс 200 °С не менее 2500 ч, при температуре плюс 250 °С не менее 1500 ч.

- Вид климатического исполнения материалов в состоянии полимеризации В 1.1 по ГОСТ 15150

- Срок эксплуатации в изделиях с категорией размещения 4 по ГОСТ 15150 не менее 10 лет.

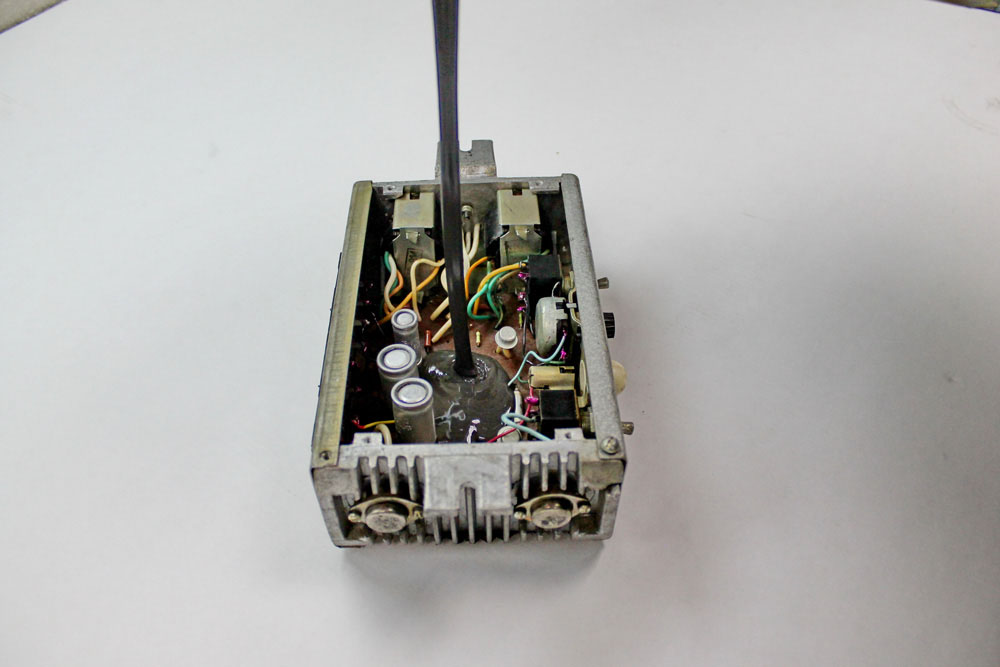

Корпусная заливка изделий компаундами

Полная или частичная заливка электронной платы в корпусе является основным направлением применения компаундов. Максимальная толщина слоя компаунда при заливке, как правило, не превышает 4-6 мм.

При подборе заливочной вязкости и технологии нанесения компаунда возможна проливка зазоров между платой и корпусом шириной от 0,1-0,3мм.

Основные операции технологического процесса заливки изделий в корпусе:

- подготовка поверхностей корпуса и платы (очистка, обезжиривание, нанесение грунтовки-подслоя);

- приготовление компаунда: вымешивание компонентов А и Б в исходной таре до равномерной консистенции, дозирование компонентов А и Б по массе в емкость приготовления компаунда, смешивание;

- заливка приготовленного компаунда в корпус с электронной платой;

- при заливке электронной платы в корпусе, как правило, осуществляется обработка последнего на вибростоле для заполнения компаундом микрощелей и выхода пузырьков воздуха (заполнение газовых полостей), обработка в вакуумной камере для выхода микропузырьков воздуха, выдерживание в термокамере при 60-85 °С для быстрого отверждения компаунда.

Капсулирование изделий компаундами

- Капсулирование – это сплошное или частичное нанесение слоя компаунда только на поверхность самой электронной платы. При капсулировании толщина слоя компаунда, как правило, не превышает 0,5-1,0 мм.

Основные операции технологического процесса капсулирования изделий:

- подготовка поверхности платы и электронных элементов: чистка, обезжиривание, нанесение грунтовки-подслоя, сушка;

- приготовление компаунда: вымешивание компонентов А и Б в исходной таре до равномерной консистенции, дозирование компонентов А и Б по массе в емкость приготовления компаунда, смешивание;

- дозирование компаунда на каждую плату;

- распределение компаунда по плате специальной автоматической дозирующей головкой, или в ручную кистью;

- выдерживание покрытой платы в термокамере при 60-85 °С для быстрого отверждения компаунда;

- сплошной визуальный контроль качества покрытия;

- выборочный ультразвуковой контроль толщины покрытия.

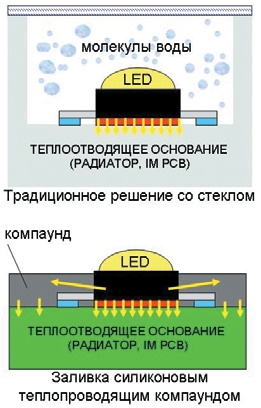

Решения для теплоотвода в светодиодной светотехнике

(информационные LED экраны, светильники уличного освещения, светильники взрыво-безопасного исполнения, светофоры и т.п.)

- Теплопроводящий компаунд используется для обеспечения эффективного теплоотвода в светодиодной (LED) светотехнике и защиты от неблагоприятного воздействия окружающей среды (влажность, соляной туман, кислотные осадки, загрязнение пылью и т.п.).

Указания по применению (Инструкция)

- Компоненты А и Б компаундов смешивают непосредственно перед применением. Для компаундов с соотношением компонентов А и Б 1:1 на 1 массовую часть компонента А добавляют 1 массовую часть компонента Б. Для компаундов с соотношением компонентов А и Б 25-35:1 на 25-35 массовых частей компонента А добавляют 1 массовую часть компонента Б. При хранении более 60 дней с даты изготовления возможно изменение времени жизнеспособности компаунда из-за частичной утраты катализатором своих свойств. В данном случае необходима предварительная проверка и корректирование времени жизнеспособности.

- Перед применением компоненты А и Б компаундов с соотношением компонентов 1:1, или компонент А компаундов с соотношением компонентов 25-35:1 должны быть тщательно перемешаны в таре изготовителя. Наличие осадка, а также пигментных пятен на поверхности при хранении не является выбраковочным фактором. Осадок и пигментные пятна должны распределяться и исчезать при последующем перемешивании. Допускается смешение компонентов А и Б с растворителем бензином типа БР-2 ТУ 38.401-67-108 или нефрасом С2-80/120 по ТНПА изготовителя для достижения требуемой заливочной вязкости (консистенции) в соотношении на 100 весовых частей компонента А или Б не более 3 весовых частей растворителя.

- Смешение компонентов А и Б при приготовлении компаунда должно выполняться при тщательном перемешивании в течение не менее 1-2 минут. Технология применения компаундов должна исключать возможность попадания пузырьков воздуха, частиц пыли и прочих посторонних включений в материал при заливке изделий.

- Поверхности, подлежащие нанесению компаунда, тщательно очищают от пыли, грязи и другого сора волосяными щетками, тканевыми салфетками или с помощью обдува сжатым воздухом. Для удаления влаги, следов минеральных масел, а также жировых пятен и других загрязнений поверхности обезжиривают тканью, смоченной в растворителе бензине БР-2, нефрасе С2-80/120 или в спирте изопропиловом ТУ 2632-015-11291058. После обработки растворителем поверхности тотчас же протирают сухой чистой тканью насухо, или высушиваются на воздухе и в термошкафу. Затем в таком же порядке проводят вторичное обезжиривание.

- Компаунд наносится на покрываемые поверхности шпателем, шприцем, дозирующей головкой или другими заливочными приспособлениями различного профиля.

- Для достижения заданной прочности связи компаунда с поверхностью при отслаивании поверхности металлических изделий должны быть подготовлены в соответствии с ГОСТ 21981. При нанесении компаунда на поверхности прочих полимерных или керамических изделий адгезионные свойства не нормируются. В данном случае адгезионные свойства компаунда согласуются с потребителем, или определяются потребителем самостоятельно.

- Прочность связи компаундов с поверхностью может быть увеличена путем нанесения на предварительно подготовленную поверхность подслоя (праймера) типа П-11 или П-12Э ТУ 38.103-04-06-90, SS4120, SS4155 фирмы GE Silicones, Ambersil Primer №3 фирмы Ambersil Silicones, Dow Corning 1200 RTV Prime Coat фирмы Dow Corning. Следует учитывать, что адгезионные свойства компаундов проявляются в полной мере в течение 2-14 суток после полимеризации.

- С целью обеспечения качества покрытия полимеризация компаунда до потери жизнеспособности должна производиться преимущественно при комнатной температуре, полная полимеризация должна осуществляется при температурах от плюс 15ºС до плюс 70ºС.

- Применение компаундов осуществляется путем частичной или полной заливки изделий, а также нанесением на поверхность в виде теплопроводящего изолирующего от внешней среды или герметизирующего слоя – капсулированием. При этом толщина слоя компаунда составляет, как правило, 0,5-1,0 мм , а линейные усадки не превышают 0,1-1,5 %.

- За счет остаточной эластичности и минимальной усадки даже высоконаполненные компаунды не создают после полимеризации остаточных напряжений, приводящих к механическим повреждениям компонентов электронных плат. Таким образом, полная заливка изделий в корпуса гарантирует надежную герметизацию от внешней среды, дополнительную электрическую изоляцию, высокую стойкость к вибрационным и ударным нагрузкам, а также эффективный теплоотвод одновременно от всех элементов платы через компаунд на корпус изделия и в окружающую среду.

- Применение компаундов не исключает возможность осуществления ремонта залитых изделий. Благодаря эластичности и сравнительно невысокой механической прочности слой компаунда достаточно легко вскрывается пластмассовой отверткой или шпателем, а также режется ножом. Места вскрытия и восстановленные элементы затем опять заливаются компаундом (желательно той же марки) с гарантированной адгезией к предыдущему слою.

Примеры заказа продукции

- Варианты фасовки компаунда: 0.25 кг., 0.5 кг. и 1.0 кг.

- Для заказа Компаунда отправьте на E-mail zakaz@deltaby.by следующий запрос с Вашими реквизитами:

Заливочный компаунд К1/90 — 1 кг. (фасовка по 0,25 кг.)

или

Заливочный компаунд К4 — 2 кг. (по 0,25 кг. — 4 шт., по 0.5 кг. — 2 шт.)

- Доставка осуществляется по всей Беларуси и России транспортной компанией до терминала в Вашем городе.

- При заказе свыше 20 кг. – БЕСПЛАТНО

- Почтовый адрес для заказа продукции: zakaz@deltaby.by